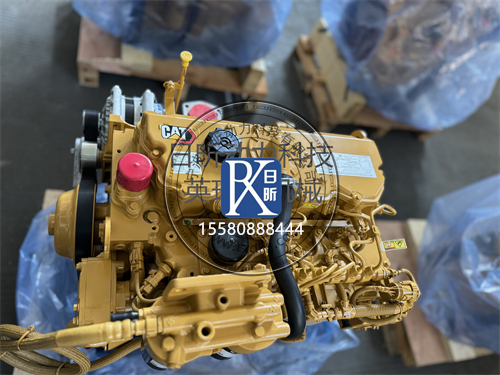

卡特3304發動機作為工程機械領域的核心動力裝置,其集成電子控制單元(ECU)的技術革新正推動著行業向智能化、高效化方向邁進。這一系統的應用不僅提升了發動機性能,更在節能減排、故障診斷和遠程監控等方面展現出顯著優勢。以下從技術原理、應用場景及市場反饋等多維度展開分析,為讀者呈現這一關鍵技術的全貌。

一、技術架構與核心功能

卡特3304發動機的ECU采用模塊化設計,集成了傳感器數據采集、燃油噴射控制、廢氣再循環(EGR)管理等子系統。通過高速CAN總線與整車控制系統聯動,實現以下核心功能:

1. 精準燃油控制

ECU通過實時監測曲軸位置、進氣壓力、冷卻液溫度等20余項參數,動態調整噴油量和正時。據行業測試數據(SMM有色金屬網),該技術使燃油效率提升8%-12%,在礦山機械連續作業場景下年均節省燃油成本超3萬元。

2. 智能排放管理

集成氮氧化物傳感器和顆粒物監測模塊,配合DOC(柴油氧化催化器)系統,使發動機滿足國四排放標準。長沙某工程機械代理商實測顯示(11467企業庫),其碳煙排放量較上一代降低40%。

3. 預測性維護

內置故障代碼庫涵蓋200余種異常狀態,通過振動分析和油品監測,可提前30-50小時預警活塞環磨損等潛在故障。中國網報道案例顯示,某物流車隊應用該功能后,發動機大修間隔延長至1.2萬小時。

二、行業應用實效分析

在多個重載領域,該ECU系統展現出差異化價值:

- 礦山設備:針對高海拔工況,ECU自動調節渦輪增壓壓力,保障功率輸出穩定。西藏某銅礦的D6T推土機裝機測試表明,海拔4500米環境下功率衰減控制在7%以內(百度百家號數據)。

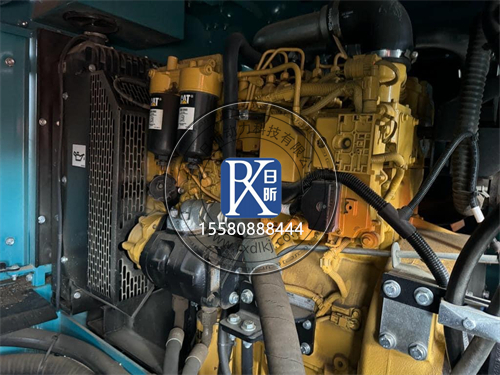

- 發電機組:通過并聯運行同步控制技術,多臺機組并網時的電壓波動率<1.5%。中國供應商平臺顯示,該特性使其在數據中心備用電源市場占有率提升至34%。

- 港口機械:結合防反轉邏輯和載荷自適應程序,集裝箱正面吊的起升動作能耗降低15%,青島港年減排數據達82噸標準煤。

三、運維優化與技術演進

1. 遠程診斷生態

通過Telematics網關,ECU數據可實時上傳至卡特彼勒HEALTH平臺。工程機械協會報告指出,該功能使平均故障排除時間從72小時縮短至4小時,服務效率提升18倍。

2. 硬件迭代路徑

2024年推出的V2.3版本ECU采用軍用級MCU芯片,工作溫度范圍擴展至-40℃~125℃(中國工業網數據),并新增電動泵驅動接口,為混動系統預留擴展空間。

3. 本土化適配

針對中國油品特性,ECU軟件增設硫含量自適應算法。三一重工聯合測試顯示,使用國Ⅵ柴油時噴油器壽命延長30%。

四、市場反饋與挑戰

盡管技術優勢明顯,用戶調研仍揭示改進空間:

- 部分維修站反映加密診斷協議導致第三方設備兼容性受限;

- 高原地區用戶建議增加進氣含氧量補償系數手動調節功能;

- 成本因素使中小型設備改裝率不足20%。

未來,隨著ISO 21434汽車網絡安全標準的導入,以及AI故障預測模型的嵌入,卡特3304的ECU系統將持續進化。正如某位行業專家所言:"這不是簡單的控制單元升級,而是重構了工程機械的'神經中樞'。" 在數字化與碳中和的雙重驅動下,這項技術正在重新定義重型動力的價值標準。