康明斯QSK23柴油發動機故障判斷和排除手冊之缸體、缸套、缸體加強板的拆卸與安裝技術規格與標準的維修數據測量

康明斯QSK23柴油發動機故障判斷和排除手冊之缸體、缸套、缸體加強板的拆卸與安裝技術規格與標準的維修數據測量

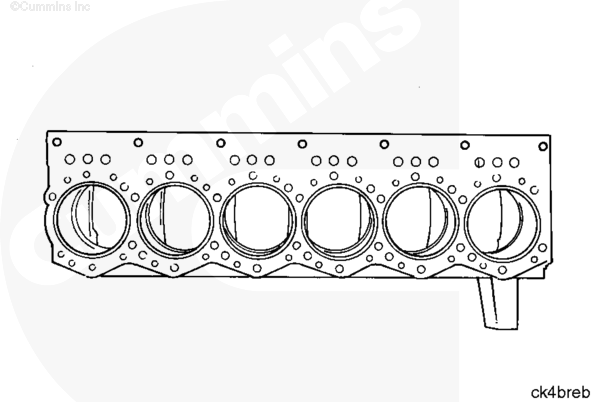

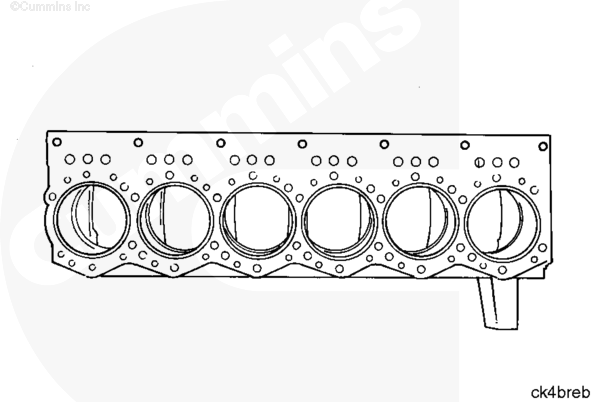

缸體

清潔

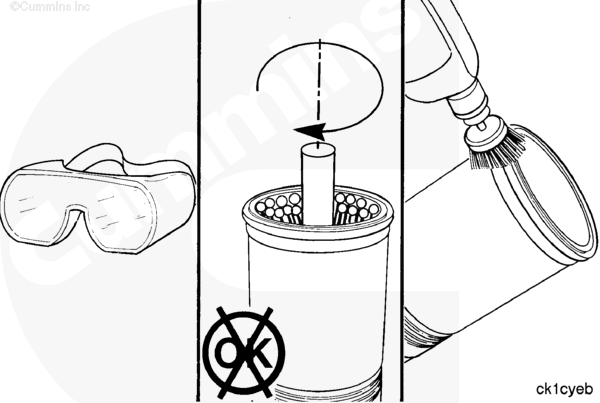

WARNING

當使用溶劑、酸或堿性材料清潔時,請遵循制造商的使用建議。戴上護目鏡并穿上防護服,以避免人身傷害。

清潔沉孔區域。使用安全溶劑。

清潔缸體的缸體頂面。使用刮刀或纖維研磨墊,如 Scotch-Brite™ 7477 或等同物,以及溶劑。切勿使任何污垢進入缸體。表面必須沒有污垢、機油和密封墊材料,但不必看上去光潔如新。

檢查缸體頂面有無磨損。如果在缸蓋密封墊密封圈或密封圈接觸部位出現磨蝕損壞,必須維修表面。

其他任何區域的磨蝕損壞只要不影響沉孔或缸套突出量的測量,則可以接受。

檢查能否繼續使用

檢查缸體,以確定需要加厚的缸蓋密封墊還是標準密封墊。

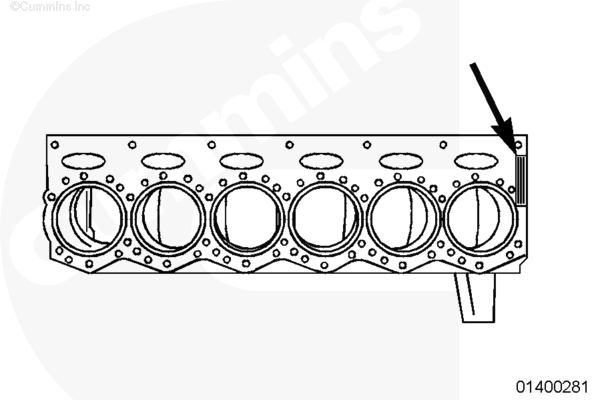

如果缸體頂面已去除了一些材料,缸體上可能需使用加厚的缸蓋密封墊。檢查缸體上有無指示需要使用加厚密封墊的標志。

檢查槽銷是否損壞。

更換損壞的觸針。使用定位銷拉拔器(零件號 3163720)。

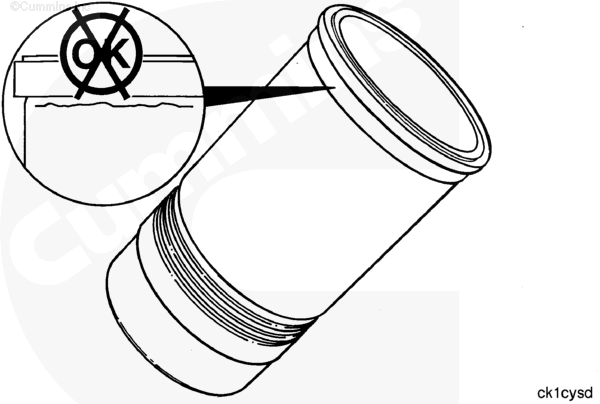

通過對帶有周向裂紋的沉孔斷面的冶金分析發現,裂紋最初產生于沉孔凸緣表面,但一般不會垂直穿過沉孔凸緣延伸到缸套周圍的冷卻液通道里。

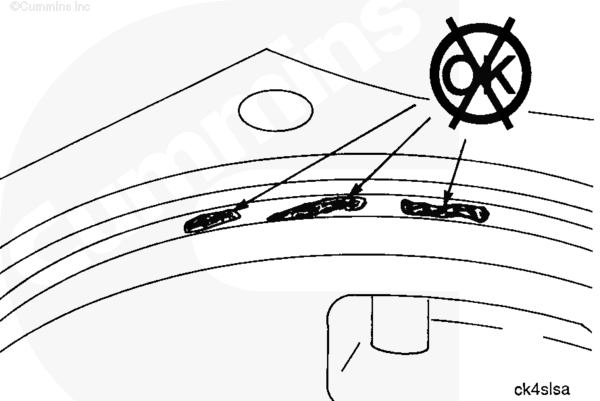

缸套座出現穴蝕不可接受。圖示為缸套座出現穴蝕的示例。如果繼續使用缸體前需要機加工沉孔,與 Cummins® 特約維修站聯系。

測量

檢查缸體以確定所需的缸蓋密封墊規格。

主軸承蓋分型線與主軸承孔中心線不同。

測量缸體的高度。

| 標準缸體高度 | |||

| mm | in | ||

| 距曲軸中心線 (13) | 488.96 | 最小 | 19.2503 |

| 489.04 | 最大 | 19.2535 | |

| 距曲軸孔 (14) | 414.9475 | 最小 | 16.3365 |

| 415.0525 | 最大 | 16.3406 | |

| 用于 +0.4 mm [0.016 in] 加大尺寸密封墊的缸體頂面自曲軸中心線(13)的高度 | 488.56 | 最小 | 19.2346 |

| 488.64 | 最大 | 19.2377 | |

| 用于 +0.4 mm [0.016 in] 加大尺寸密封墊的缸體自曲軸孔(14)的高度 | 414.5475 | 最小 | 16.3208 |

| 414.6525 | 最大 | 16.3249 | |

缸體高度在缸體兩端之間相差絕不能超過 0.08 mm [0.003 in]。如果缸體高度不符合技術規范,必須加工缸體頂面或必須更換缸體。

如果加工了缸體頂面,則兩排之間缸套沉孔的臺階深度相差一定不能超過 0.25 mm [0.001 in]。

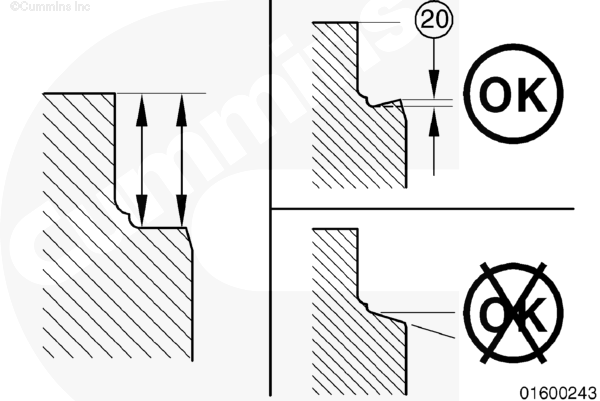

確保千分尺接觸臺階的平面。它不得接觸到圓角。

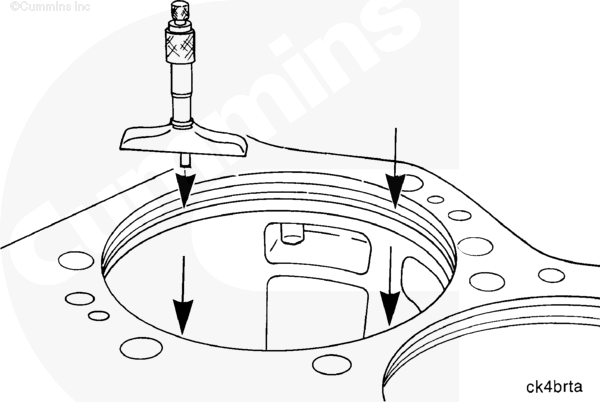

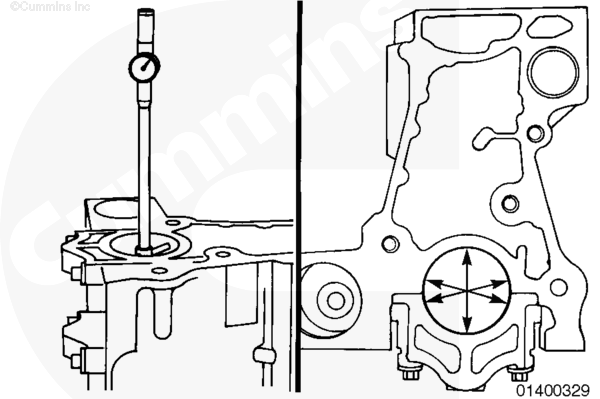

使用深度測微計在圖示的四個位置測量沉孔深度。

| 沉孔深度 | ||

| mm | in | |

| 14.00 | 最小 | 0.551 |

| 14.05 | 最大 | 0.553 |

四個測量值之間的偏差不能大于 0.25 mm [0.001 in]。如果測量值超過了技術規范,必須加工沉孔。與 Cummins® 特約維修站聯系。

在沒有雙底切的缸體上,確保千分表不與沉孔圓角接觸。

使用深度規總成(零件號 3164438)在沉孔圓周上的四個位置測量沉孔臺階角度。

測量臺階深度時,必須盡量接近沉孔圓角和沉孔邊緣。

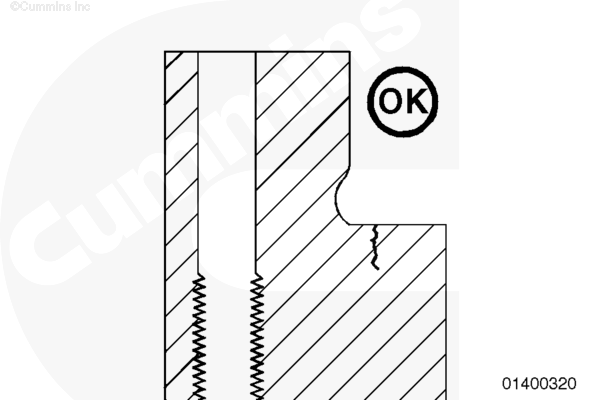

如果沉孔邊緣附近的測量值與沉孔圓角附近的測量值相同,或比沉孔圓角附近的測量值稍小,但不超過 0.036 mm [0.001 in],則沉孔臺階的角度(參考圖中的標注編號 20)可接受。如果沉孔臺階附近的測量值大于沉孔圓角附近的測量值,必須機加工沉孔臺階。

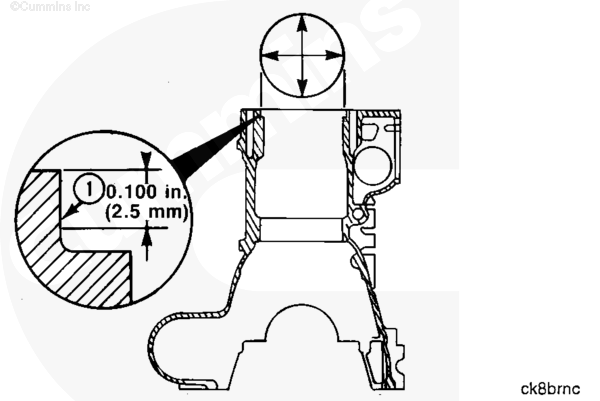

測量上部沉孔 (1) 的內徑。測量點必須在距缸體頂部 2.54 mm [0.100 in] 的范圍以內。

| 沉孔直徑 - 上壓配直徑 | ||

| mm | in | |

| 205.93 | 最小 | 8.107 |

| 205.99 | 最大 | 8.110 |

上部沉孔的內徑失圓度必須在 0.050 mm [0.002 in] 以內。如果測量值不符合技術規范,檢查以確定缸體是否可以加工以使用加大尺寸的缸套。

上部沉孔必須不能大于缸套法蘭 0.076 mm [0.003 in] 以上。

如果沉孔不符合技術規范,則可能在先前的加工孔的步驟中使用了尺寸過大的缸套。測量并記錄測量值以確定合適的壓配缸套。

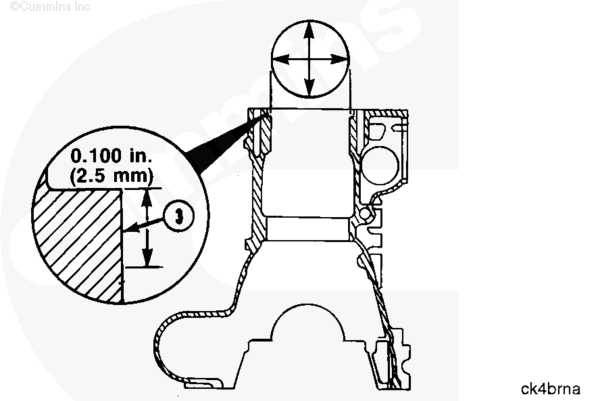

測量下部沉孔 (3) 的內徑。測量點必須在距沉孔臺階頂部 2.54 mm [0.100 in] 的范圍以內。

| 沉孔直徑 - 下壓配直徑 | ||

| mm | in | |

| 194.48 | 最小 | 7.657 |

| 194.54 | 最大 | 7.659 |

下部沉孔的內徑失圓度必須在 0.050 mm [0.002 in] 以內。

如果沉孔不符合技術規范,則可能在先前的加工孔的步驟中使用了尺寸過大的缸套。測量并記錄測量值以確定合適的壓配缸套。

如果缸體不符合技術規范,不要使用該缸體。

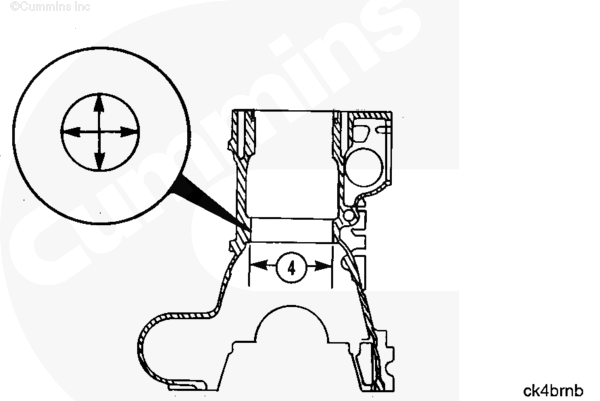

檢查密封圈孔 (4) 頂部的倒角。必須要維修過度穴蝕。

| 密封圈孔 | ||

| mm | in | |

| 190.34 | 最小 | 7.494 |

| 190.40 | 最大 | 7.496 |

測量內徑。

| 凸輪軸襯套內徑 | ||

| mm | in | |

| 105.01 | 最小 | 4.134 |

| 105.10 | 最大 | 4.138 |

如果襯套不符合技術規范,必須更換襯套。參考第 1 節中的步驟 001-010

檢查冷卻液孔。如果侵蝕或穴蝕的深度超過 0.08 mm[0.003 in],或者從孔邊緣伸出超過 2.41 mm[0.095 in],必須維修冷卻液孔。

檢查螺栓孔的螺紋有無損壞。必須維修損壞的螺栓孔時要使用螺紋鑲圈。請與 Cummins® 特約維修站聯系以了解合適的螺紋鑲圈。

安裝主軸承蓋。參考第 1 節中的步驟 001-006。

使用內徑千分表在三個位置測量每個軸承孔的內徑,如圖所示。

| 主軸承孔直徑 | ||

| mm | in | |

| 147.999 | 最小 | 5.8267 |

| 148-025 | 最大 | 5.8277 |

如果主軸承孔不符合技術規范,不得繼續使用缸體。

缸套

準備步驟

WARNING

蓄電池可能有易爆性氣體逸出。為降低人身傷害的可能性,在維護蓄電池前,必須保持發動機艙通風良好。為了降低產生電弧的可能性,應首先拆下負極 (-) 蓄電池電纜,并最后連接負極 (-) 蓄電池電纜。

WARNING

不要從熱發動機上打開散熱器壓力蓋。應等冷卻液溫度降至 50°C [120°F] 以下時才能拆下壓力蓋。否則高溫冷卻液或蒸汽噴出可能會造成人身傷害。

WARNING

冷卻液有毒。避免兒童與寵物接觸冷卻液。如果不再繼續使用,應按照當地環保法規進行處理。

WARNING

該部件重達 23 kg [50 lb] 以上。為減小造成人身傷害的可能性,請使用提升設備或在他人的幫助下提升此部件。

- 斷開蓄電池或空氣起動馬達的供氣,以免發動機意外起動。

- 排放冷卻系統。參考第 8 節中的步驟 008-018。

- 排空潤滑油系統,拆卸油底殼。參考第 7 節中的步驟 007-037。

- 拆卸機油吸油管和缸體加強板。參考第 1 節中的步驟 001-089。

- 拆卸排氣歧管。參考第 11 節中的步驟 011-007。

- 拆下進氣歧管。參考第 10 節中的步驟 010-023。

- 拆下搖臂室蓋。參考第 3 節中的步驟 003-011。

- 拆下搖臂。參考第 3 節中的步驟 003-009。

- 拆下跨接壓板。

- 拆下推桿。參考第 4 節中的步驟 004-014。

- 拆下搖臂室。參考第 3 節中的步驟 003-013。

- 拆下缸蓋。參考第 2 節中的步驟 002-004。

- 拆卸連桿和活塞總成。參考第 1 節中的步驟 001-054。

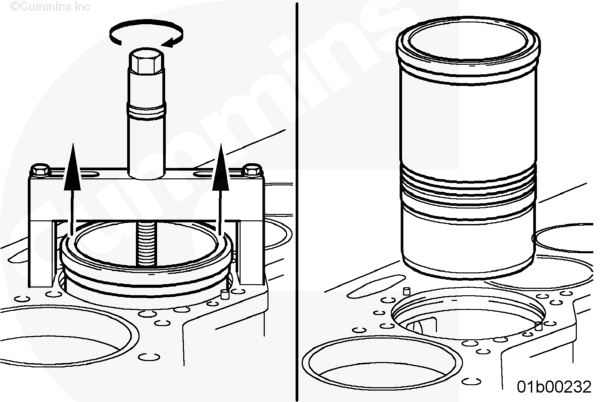

拆卸

使用缸套拉拔器( 零件號 3163745)和拉拔器板(零件號 3163751)拆卸缸套。

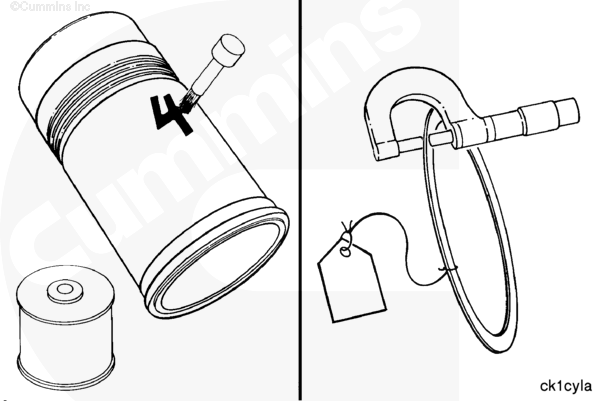

使用液體金屬標記筆標記每個缸套所在氣缸號和氣缸排。在缸套側的凸輪軸側標記缸套。

如果使用了密封圈:

- 使用標簽標出氣缸號。

- 在不同的位置進行測量,記錄每個氣缸所用密封圈的厚度。

密封圈的厚度是決定缸套突出量的要素之一。將缸套安裝到發動機上時,必須了解此信息。

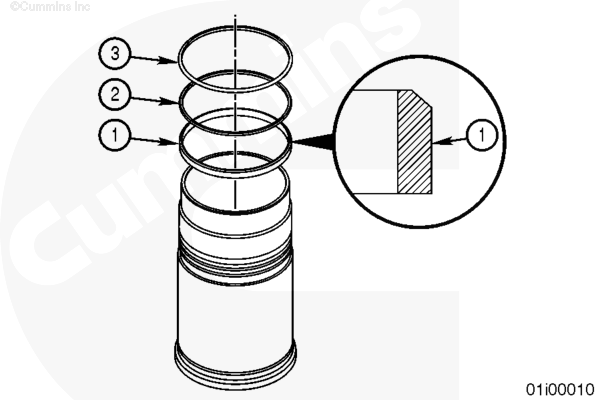

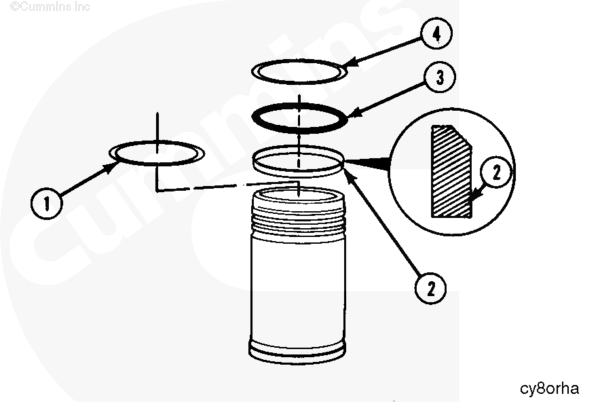

拆下兩個 D 形圈 (2) 和 (3)。

拆卸并廢棄環槽密封圈 (1)。

清潔

WARNING

戴上護目鏡。如果鋼絲刷是馬達驅動的,應確保鋼絲當前轉速是額定轉速。飛揚的碎屑和臟物會造成人身傷害。

CAUTION

不要使用磨石、氧化鋁布、砂紙、拋光或預刷洗方式來清潔缸套。研磨劑會損壞加工面和紋理并污染缸套。

使用優質鋼絲刷清潔缸套法蘭座合區域以及缸套法蘭下的第二壓配合區域。

WARNING

使用蒸汽清洗器時,必須穿上防護服,戴上安全眼鏡或面罩。否則,熱蒸汽會造成嚴重的人身傷害。

WARNING

使用壓縮空氣時,戴上合適的護目鏡和防護面罩。飛揚的碎屑和臟物會造成人身傷害。

CAUTION

不要讓噴丸材料污染洗滌箱溶劑。使用煤油乳液基溶劑。不要使用含有甲酚、苯酚或甲酚成分的氯烴溶劑。否則會損壞發動機。

使用非金屬軟毛刷、清潔肥皂和溫水清洗缸套內部。

用蒸汽或溶劑清潔缸套。

用壓縮空氣吹干。

檢查缸套的內側和外側表面有無裂紋。

檢查法蘭下有無裂紋。

使用其他磁性檢查法或染料檢查法同樣可以檢測到裂紋。

檢查外徑有無過度腐蝕或穴蝕。穴蝕深度絕不能超過 1.6 mm [0.063 in]。

如果穴蝕太深或使用細砂布無法去除腐蝕,則更換缸套。

檢查內徑的縱向劃痕深度是否可用手指感覺到。

如果手指感覺到劃痕,必須更換缸套。

檢查內徑有無擦傷或拉傷。

檢查缸套孔內徑有無磨光情況。

中度磨光在磨損區產生明亮的鏡面,并帶有原來的磨痕或蝕刻圖形的痕跡。

重度磨光在磨損區產生明亮的鏡面,但沒有原來的磨痕或蝕刻圖形的痕跡。

參考《零件繼續使用指南》(公告號 3810303),了解有關缸套孔磨光的更多信息。

如出現以下情況,應更換缸套:

- 重度磨光部分超過活塞環行程區域的 20%。

- 30% 的活塞環行程區域有中度和重度磨光,且其中一半(15%)為重度磨光。

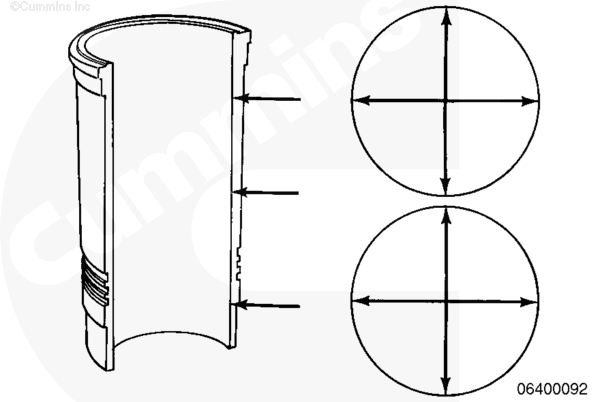

使用內徑千分表測量頂部和底部,以及活塞環行程區域中間部位的缸套內徑。每個位置測量兩次。測量點必須相隔 90 度。

| 缸套內徑 | ||

| mm | in | |

| 170.040 | 最小 | 6.694 |

| 170.240 | 最大 | 6.702 |

測量缸套法蘭外徑。

| 上壓配合缸套法蘭直徑 | ||

| mm | in | |

| 205.965 | 最小 | 8.109 |

| 206.015 | 最大 | 8.111 |

缸套的設計在上部缸套孔和缸套法蘭的正下方區域之間采用了壓配合。這就是下壓配合設計。

測量下壓配合法蘭直徑。

| 下部壓配合區域外徑 | |||

| mm | in | ||

| 標準規格 | 194.565 | 最小 | 7.66 |

| 194.615 | 最大 | 7.662 | |

| 0.25 mm [0.0098 in] 加大尺寸 | 194.815 | 最小 | 7.6699 |

| 194.865 | 最大 | 7.6719 | |

| 0.50 mm [0.0197 in] 加大尺寸 | 195.065 | 最小 | 7.6797 |

| 195.115 | 最大 | 7.6817 | |

測量缸套法蘭厚度。

| 缸套法蘭厚度 | ||

| mm | in | |

| 14.12 | 最小 | 0.556 |

| 14.15 | 最大 | 0.557 |

CAUTION

不要將缸套放在會被臟氣流污染的區域。否則會損壞發動機。

在缸套孔中涂一厚層干凈的 15W-40 發動機機油作為最后清潔。讓機油留在表面 5 至 10 分鐘。

使用清潔的不起毛的紙巾擦凈孔中機油,直到除去黑色和灰色的沉積物。

安裝

WARNING

當用溶劑、酸性或堿性清洗液清洗時,應遵循清洗液生產廠的使用說明。戴上護目鏡并穿上防護服,以避免人身傷害。

用安全的溶劑清潔缸套凸緣的下部和缸體上下缸套孔區域。

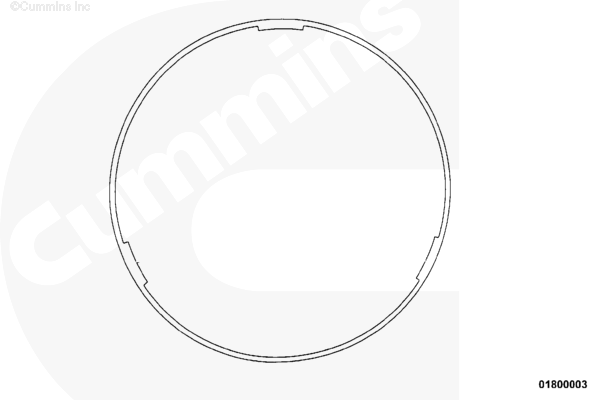

注 : QSK23 在工廠沒有安裝缸套密封圈。它們在機加工工藝后的大修時使用以調整缸套的突出量。

密封圈在內徑中有三個定位舌片。安裝缸套時,鎖片與缸套下壓配合直徑間采用干涉配合以固定密封圈。

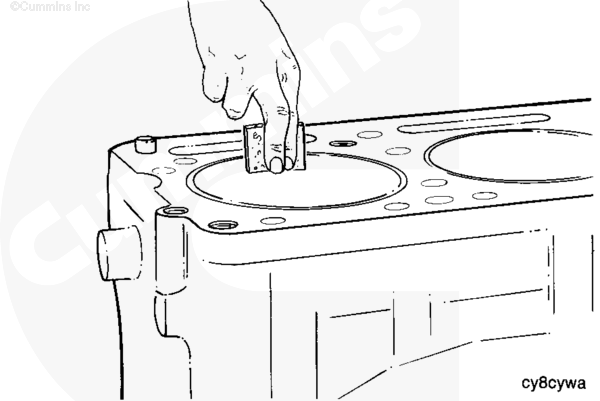

安裝密封圈。

安裝時密封圈必須徑直放在缸套上。安裝時,用手指將密封圈壓到鎖片附近,將密封圈向下按到下壓配合直徑處。

安裝密封圈時這樣操作能夠防止因變形而導致密封圈不能恰好安裝在缸套法蘭底部。

| 缸套密封圈 | |

| 厚度 | 缺口數 |

| 0.457 mm [0.0180 in] | 二 |

| 0.521 mm [0.0205 in] | 二 |

| 0.559 mm [0.0220 in] | 二 |

| 0.610 mm [0.0240 in] | 二 |

| 0.787 mm [0.0310 in] | 二 |

安裝環槽密封圈。環槽密封圈 (2) 的斜邊必須按照圖示放置。

一些 O 形圈具有“D”形截面。安裝這種類型的 O 形圈時,必須將其平面側貼著缸套。

將 O 形圈安裝到所示位置。使用 O 形圈上的模縫線檢查 O 形圈是否扭曲。

- 缸套,沉孔密封圈

- 環槽密封圈

- 黑色 O 形圈

- 紅色 O 形圈。

CAUTION

如果在缸體沉孔表面上使用的墊圈密封膠圈大于 2 到 3 mm [0.078 to 0.118 in],會發生發動機損壞。

在缸體沉孔表面上涂敷 2.0 到 3.0 mm [0.078 到 0.118 in] 寬的墊圈密封膠圈(零件號 3165150)或等同物。密封膠圈必須是連續的一圈,從頭到尾不得有任何破裂或中斷。

缸套的組裝必須在涂抹墊圈密封膠后 30 分鐘以內完成。

CAUTION

不得使用石油基機油。否則會導致密封圈膨脹。

使用植物油潤滑密封圈孔內徑。

注 : 有兩種尺寸的缸套,采用不同的零件號,用于生產和維修。小缸套帶有"S"的標志,而大缸套帶有"L"的標志。"S"缸套與氣缸 1、2 和 3 一致。"L"缸套與氣缸 4、5 和 6 一致。

用手將缸套壓入缸體中。

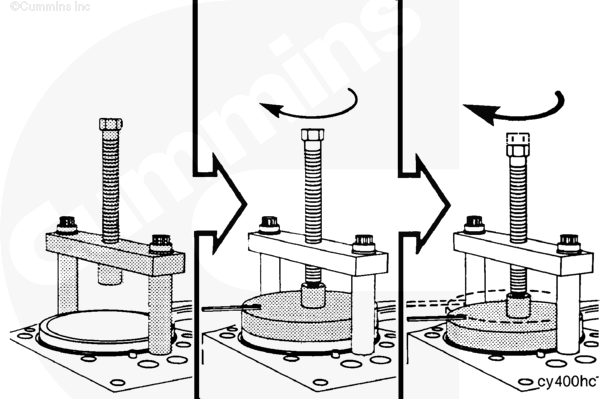

使用缸套安裝工具(零件號 3164207 或等同物)安裝缸套。安裝橋總成和 2 個缸蓋螺栓。擰緊螺釘。

將推桿板安裝到缸套內。確保它與缸套正確對準。轉動推桿螺釘直到其接觸到推板。轉動推桿螺釘直到缸套法蘭接觸到沉孔臺階。

擰緊推桿螺釘。

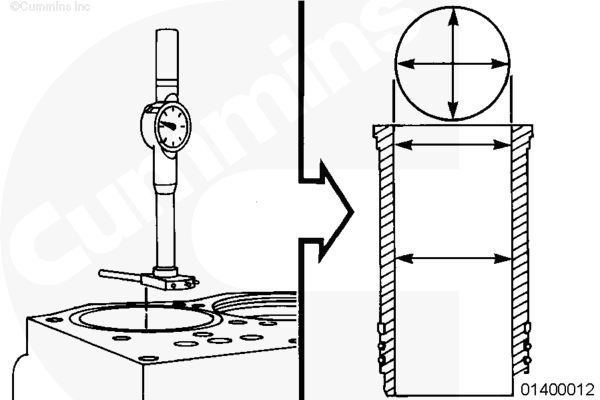

使用內徑千分表測量缸套頂部、底部和中部的內徑。

每個位置測量兩次。測量點必須相隔 90 度。

| 新缸套內徑 | ||

| mm | in | |

| 170.000 | 最小 | 6.693 |

| 170.040 | 最大 | 6.694 |

在頂部兩個測量點處,內徑的失圓度不能大于 0.076 mm [0.003 in]。

如果底部測量位置處的內徑失圓度大于 0.04 mm [0.002 in],必須拆卸缸套。檢查 O 形圈有無扭曲。

測量

使用缸套安裝工具(零件號 3164207 或等同物)和兩根缸蓋螺栓。

擰緊螺釘。

將推桿板安裝到缸套內。確保它與缸套正確對準。轉動推桿螺釘直到其接觸到推板。轉動推桿螺釘直到缸套法蘭接觸到沉孔臺階。

擰緊推桿螺釘。

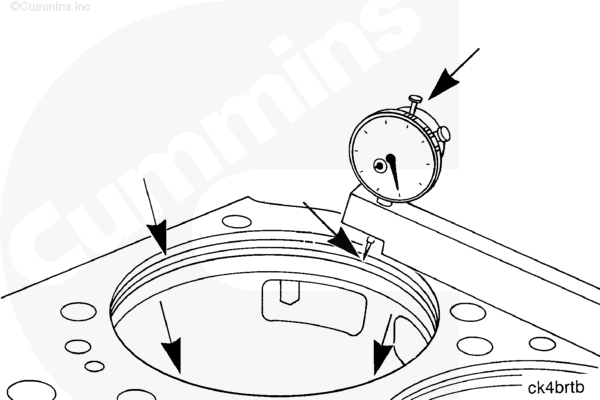

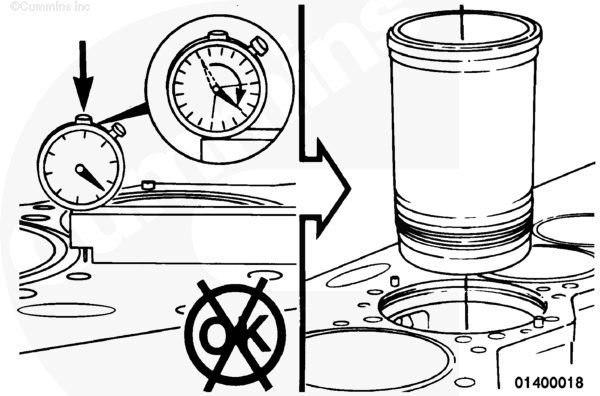

使用深度規塊。放置深度規塊,使指針能夠接觸到密封圈外側上的缸套法蘭,如圖所示。

輕輕的向下推指針,直至其接觸到缸套。轉動儀表,直至零點對準刻度盤頂點。重復這一步驟幾次,確保儀表置于零點。

抬起指針并移動深度規塊直至指針接觸到缸體表面。輕輕的向下推指針,直至其接觸到缸體。讀取讀數。

| 缸套突出量 | ||

| mm | in | |

| 0.07 | 最小 | 0.003 |

| 0.15 | 最大 | 0.006 |

在缸套外徑上四個間距相等的位置讀取缸套突出量。各缸套測量值的變化不得大于 0.05 mm [0.002 in]。

如果缸套突出量不正確,必須拆下缸套。使用密封圈和/或加工沉孔臺階可以調節突出量。如果需要加工,聯系康明斯特約維修站。

注 : 使用密封圈增加突出量。加工沉孔臺階以減少突出量。

最后步驟

WARNING

蓄電池可能有易爆性氣體逸出。為降低人身傷害的可能性,在維護蓄電池前,必須保持發動機艙通風良好。為了降低產生電弧的可能性,應首先拆下負極 (-) 蓄電池電纜,并最后連接負極 (-) 蓄電池電纜。

- 安裝連桿和活塞總成。參考第 1 節中的步驟 001-054。

- 安裝缸蓋。參考第 2 節中的步驟 002-004。

- 安裝搖臂室。參考第 3 節中的步驟 003-013。

- 安裝推桿。參考第 4 節中的步驟 004-014。

- 安裝跨接壓板。

- 安裝搖臂。參考第 3 節中的步驟 003-009。

- 調整頂置機構。參考第 3 節中的步驟 003-006。

- 安裝搖臂室蓋。參考第 3 節中的步驟 003-011。

- 安裝進氣歧管。參考第 10 節中的步驟 010-023。

- 安裝排氣歧管。參考第 11 節中的步驟 011-007。

- 安裝機油吸油管和缸體加強板。參考第 1 節中的步驟 001-089。

- 加注冷卻系統。參考第 8 節中的步驟 008-018。

- 用清潔的機油注滿發動機。參考第 7 節中的步驟 007-037。

- 蓄電池連接或空氣供應管連接到起動馬達。

- 運轉發動機。檢查有無泄漏。

缸體加強板

準備步驟

WARNING

為了減小人身傷害的可能性,應避免皮膚直接接觸熱機油。

WARNING

美國的一些州和聯邦機構已經認定使用過的機油有致癌作用,而且能造成生殖疾病。應避免吸入機油蒸汽、誤吞以及長時間接觸用過的機油。如果不再繼續使用,應按照當地環保法規進行處理。

- 排空機油,拆下油底殼。參考步驟 007-025。

拆卸

WARNING

該部件的重量達到或超過 23 kg [50 lb]。為減小造成人身傷害的可能性,請使用提升設備或在他人的幫助下提升此部件。

WARNING

缸體加強板由吸油管螺釘固定。在固定加強板之前拆下這些螺釘會導致加強板掉落,造成人身傷害。

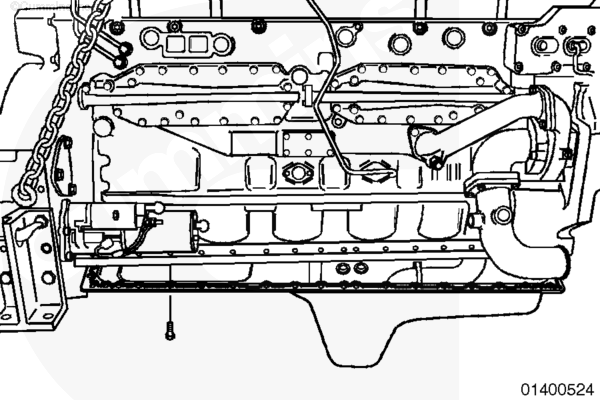

在加強板的圖示位置上安裝四個油底殼螺釘。

拆下吸油管支架和吸油管。有關機油吸油管的清潔和檢查,參考步驟 007-035。

拆卸加強板螺釘并拆卸加強板。

清潔

清潔缸體加強板、油底殼和缸體的密封墊密封膠。

安裝

在加強板上涂上一層 2-3 mm [0.08- 0.12 in] 的密封墊密封膠。

WARNING

該部件的重量達到或超過 23 kg [50 lb]。為減小造成人身傷害的可能性,請使用提升設備或在他人的幫助下提升此部件。

CAUTION

必須在給密封墊涂上密封膠后的 30 分鐘內安裝油底殼。密封不正確可能損壞發動機。

將加強板放置到缸體上,然后安裝四個螺釘。

在吸油管上放置一個 O 形圈。

安裝吸油管。

擰緊螺釘。

拆卸臨時安裝螺釘。

在油底殼上涂上一層 2-3 mm [0.08- 0.12 in] 寬的密封墊密封膠。

安裝油底殼。參考步驟 007-025 了解螺釘擰緊順序。

最后步驟

- 向油底殼加注清潔的 15W-40 機油。參考步驟 007-037。

- 運轉發動機直到冷卻液溫度到達 70°C [160°F],并檢查有無泄漏。

400-100-8969???15088860848

0574-26871589? 15267810868

0574-26886646? 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(簡)

中文(簡) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska